مواد خام عالية الجودة: الخطوة الأولى في التصنيع الدقيق

يبدأ إنتاج الملفات غير الملحومة الدقيقة المصنوعة من الفولاذ المقاوم للصدأ بالاختيار الدقيق للمواد الخام. تحدد جودة المواد الخام بشكل مباشر أداء وموثوقية المنتج النهائي. يستخدم الفولاذ المقاوم للصدأ، باعتباره سبائك الصلب، على نطاق واسع بسبب مقاومته الممتازة للتآكل، وقوته العالية وأداء المعالجة الجيد. ومع ذلك، هناك أنواع عديدة من الفولاذ المقاوم للصدأ، والدرجات المختلفة من الفولاذ المقاوم للصدأ لها تركيبات كيميائية وخصائص فيزيائية مختلفة، ومناسبة لسيناريوهات التطبيق المختلفة.

عند اختيار المواد الخام، يحتاج المصنعون إلى مراعاة العوامل الرئيسية التالية:

التركيب الكيميائي: يتم تحديد مقاومة التآكل والقوة والمتانة للفولاذ المقاوم للصدأ إلى حد كبير من خلال تركيبه الكيميائي. على سبيل المثال، يعد الكروم أحد أهم عناصر صناعة السبائك في الفولاذ المقاوم للصدأ، مما يمنح الفولاذ المقاوم للصدأ مقاومة ممتازة للتآكل. يمكن للنيكل تحسين قوة ومتانة الفولاذ المقاوم للصدأ، خاصة في البيئات ذات درجات الحرارة العالية والمنخفضة. لذلك، من الضروري اختيار التركيب الكيميائي المناسب وفقًا لبيئة استخدام المنتج ومتطلبات الأداء.

البنية المجهرية: البنية المجهرية للفولاذ المقاوم للصدأ لها تأثير مهم على أدائها. على سبيل المثال، الفولاذ المقاوم للصدأ الأوستنيتي لديه صلابة ممتازة ومقاومة للتآكل، في حين أن الفولاذ المقاوم للصدأ الحديدي لديه قوة عالية ومقاومة للحرارة. يحتاج المصنعون إلى اختيار الفولاذ المقاوم للصدأ ذو البنية المجهرية المناسبة وفقًا للتطبيق المحدد للمنتج.

جودة السطح: تؤثر جودة سطح الفولاذ المقاوم للصدأ بشكل مباشر على جمالياته ومقاومته للتآكل. يجب أن يكون سطح المادة الخام خاليًا من العيوب مثل الشقوق والشوائب والصدأ وما إلى ذلك لضمان جودة وموثوقية المنتج النهائي.

موثوقية المصدر: يعد اختيار مورد حسن السمعة لضمان مصدر موثوق للمواد الخام وتجنب استخدام المواد المقلدة والرديئة جزءًا مهمًا من ضمان جودة المنتج.

الدرفلة على البارد: نقطة البداية للتصنيع الدقيق

بعد اختيار المواد الخام ذات الجودة العالية، فإن الخطوة التالية هي الخطوة الأساسية للدرفلة على البارد. الدرفلة على البارد هي عملية ضغط صفائح أو ملفات الفولاذ المقاوم للصدأ على البارد في شكل الأنبوب الأولي المطلوب من خلال الضغط الميكانيكي الدقيق. لا تتطلب هذه العملية دقة وثباتًا عاليين للغاية فحسب، بل تتطلب أيضًا فهمًا عميقًا للخصائص الفيزيائية والكيميائية للمادة.

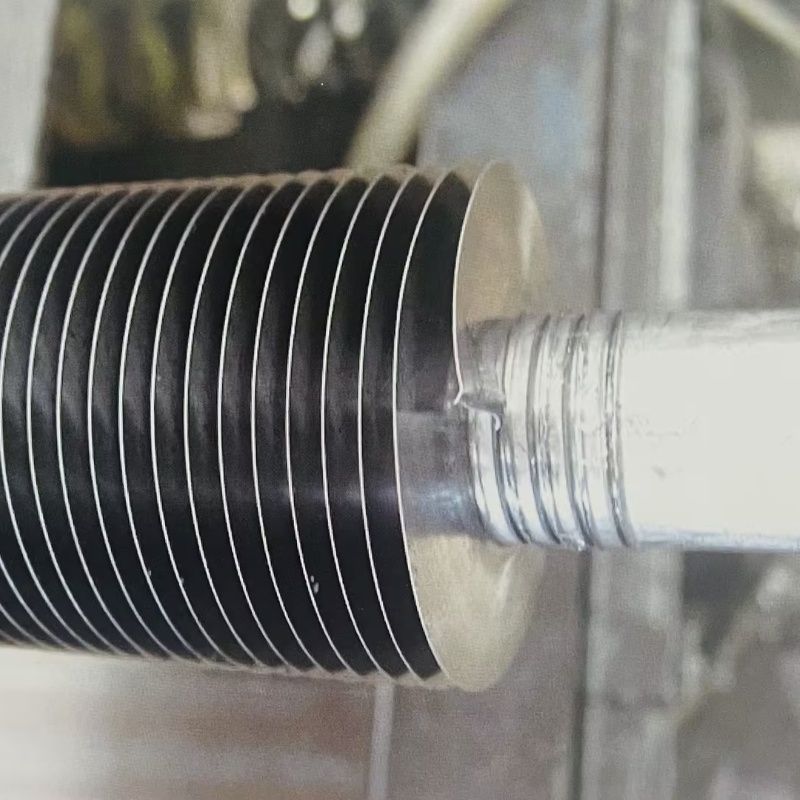

عملية الدرفلة على البارد: الدرفلة على البارد هي عملية تشوه للبلاستيك تتم في درجة حرارة الغرفة. يتم تطبيق الضغط على المادة من خلال القالب لإحداث تشوه بلاستيكي، وبالتالي تحقيق الغرض من تغيير الشكل والحجم. أثناء عملية الدرفلة على البارد، ستتغير البنية الدقيقة للمادة، مثل صقل الحبوب، وزيادة كثافة التفكك، وما إلى ذلك. وتساعد هذه التغييرات على تحسين قوة ومتانة المادة.

التحكم في شكل كتلة الأنبوب: عند الدرفلة على البارد، يجب التحكم بدقة في شكل وحجم القالب لضمان أن المعلمات مثل القطر الداخلي والخارجي، وسمك الجدار وطول كتلة الأنبوب تلبي متطلبات التصميم. في الوقت نفسه، يجب مراعاة مرونة المادة وخصائص تشوه البلاستيك لضمان إمكانية تشوه المادة بالتساوي أثناء عملية الضغط على البارد لتجنب العيوب مثل الشقوق والطيات.

التشحيم والتبريد: أثناء عملية الدرفلة على البارد، عادةً ما تتم إضافة مواد التشحيم لتقليل الاحتكاك والتآكل بين القالب والمادة وتحسين كفاءة الإنتاج. في الوقت نفسه، من أجل التحكم في درجة حرارة المادة وتجنب ارتفاع درجة الحرارة مما يؤدي إلى انخفاض في أداء المادة، يلزم أيضًا معالجة التبريد.

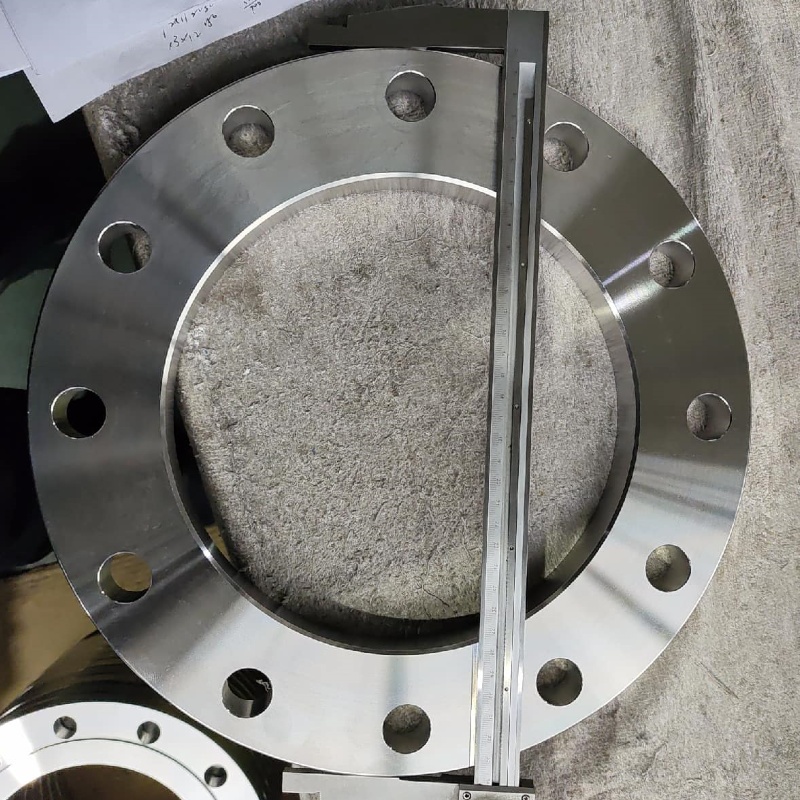

مراقبة الجودة: بعد الدرفلة على البارد، يجب فحص جودة الأنبوب بدقة. يتضمن ذلك فحص معلمات الأبعاد مثل القطر الداخلي والخارجي، وسمك الجدار، والطول، بالإضافة إلى جودة السطح، والبنية المجهرية والخواص الميكانيكية لقضبان الأنبوب. من خلال هذه الاختبارات، يمكن التأكد من أن جودة كتلة الأنبوب تتوافق مع متطلبات التصميم وتوفر ضمانات موثوقة للمعالجة اللاحقة.

التحول من الدرفلة الباردة إلى الملفات غير الملحومة الدقيقة

الدرفلة على البارد هي حلقة واحدة فقط في عملية الإنتاج لفائف سلسة من الفولاذ المقاوم للصدأ بدقة . بعد الحصول على قطعة الأنبوب الأولية، يلزم سلسلة من خطوات المعالجة اللاحقة للحصول في النهاية على منتج ملف سلس دقيق. تتضمن هذه الخطوات ما يلي:

التمدد والتقليل: من خلال عملية التمدد والتقليص، يتم تعديل حجم وشكل الأنبوب الفارغ بشكل أكبر لتلبية متطلبات المنتج النهائي. في هذه العملية، يجب التحكم بدقة في السرعة ودرجة الحرارة والضغط للتمدد والتقليل لضمان جودة المنتج وأدائه.

التلدين اللامع: التلدين اللامع هو عملية معالجة حرارية يتم إجراؤها في جو وقائي، والتي تهدف إلى القضاء على الإجهاد الداخلي وظاهرة التصلب المتولدة أثناء العمل البارد، مع تحسين مرونة وليونة المادة. يمكن أن يشكل التلدين اللامع أيضًا طبقة أكسيد موحدة وكثيفة على سطح المادة، مما يحسن مقاومة التآكل وجماليات المادة.

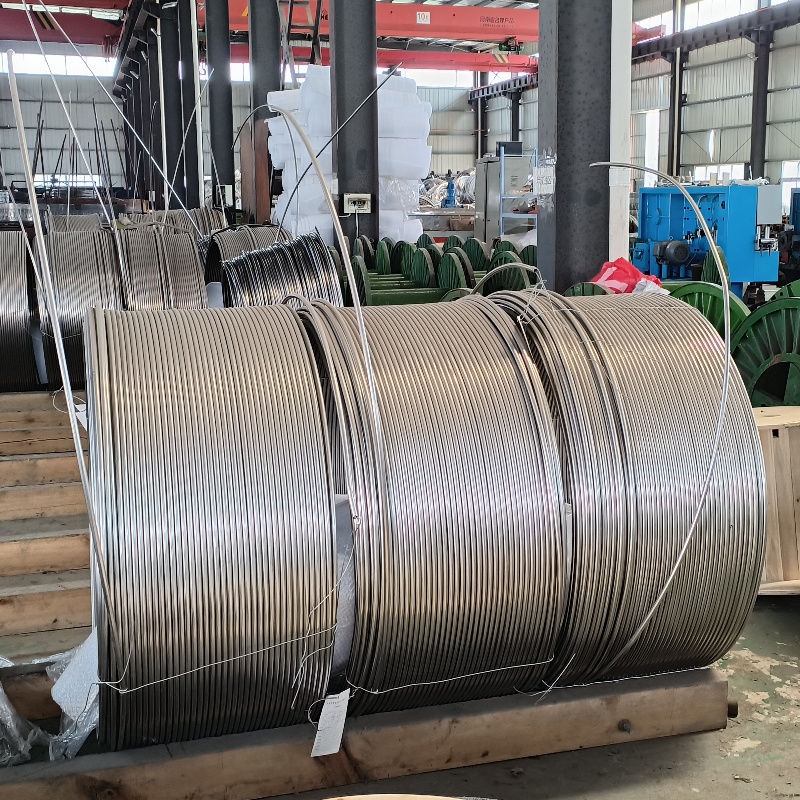

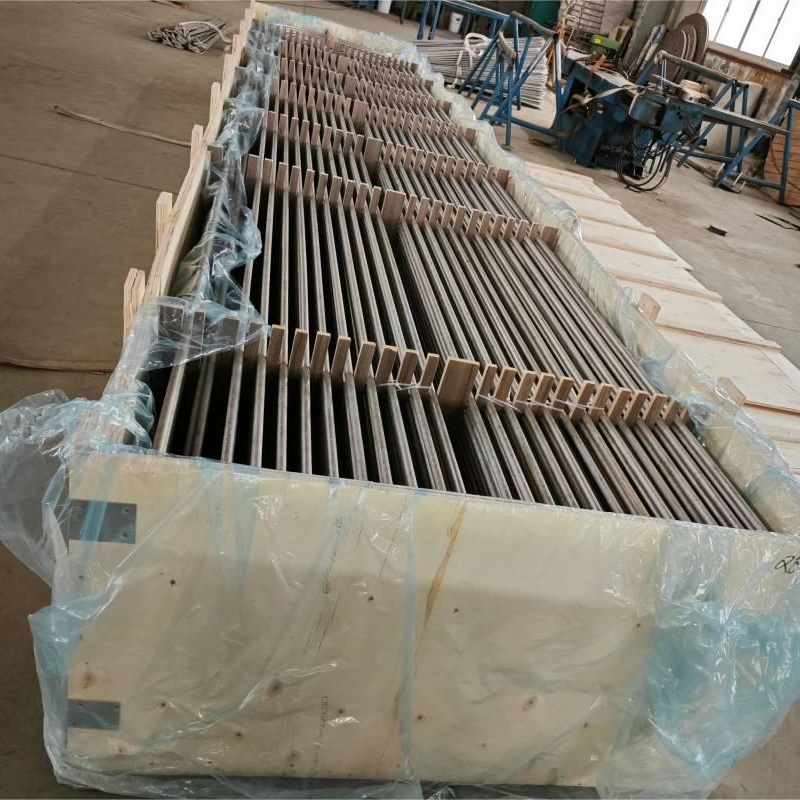

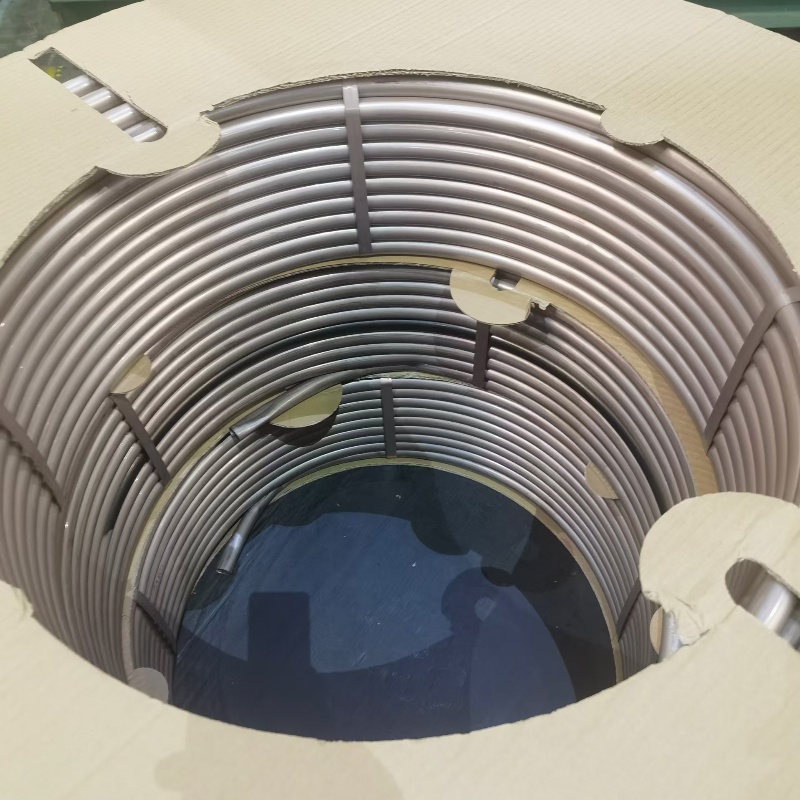

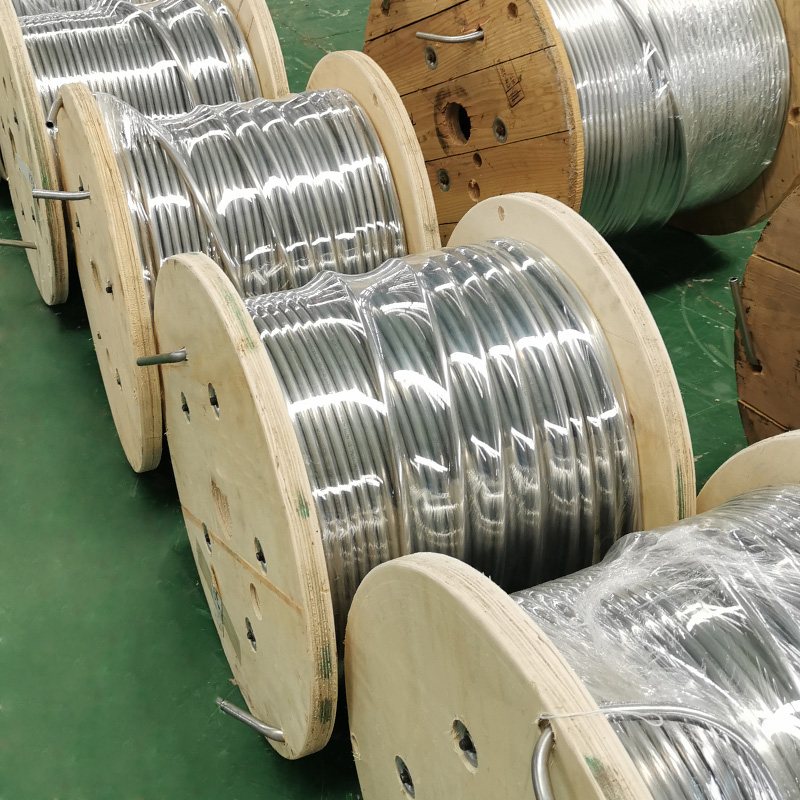

القطع واللف: وفقًا لمتطلبات المنتج النهائي، يتم قطع الأنبوب الفارغ بعد التمدد والتخفيض إلى أطوال مناسبة ولفه. يجب الحفاظ على شكل وحجم الأنبوب ثابتًا أثناء عملية اللف لتجنب العيوب مثل التشوه والتشويه.

فحص الجودة والتعبئة والتغليف: أخيرًا، يتم فحص المنتج النهائي بدقة للتأكد من الجودة، بما في ذلك قياس الأبعاد، وفحص جودة السطح، واختبار الخصائص الميكانيكية، وما إلى ذلك. بعد اجتياز الفحص، يتم تعبئة المنتج ووضع الملصق عليه كما هو مطلوب للنقل والتخزين.

اللغة

اللغة

.jpg)